La calidad del producto es prioritaria para cualquier fabricante. Tanto si se trata de un fabricante de artículos acabados como de componentes que otras empresas incorporan a sus productos, los riesgos son los mismos: si falla su equipamiento de producción, su empresa pasa rápidamente de ser rentable a perder dinero.

Muchas firmas solían mantener un nivel saludable de stock de reserva en el almacén para asegurarse de que sus clientes no quedaran desatendidos en el caso de que la producción se detuviera de improviso. Sin embargo, la mayor competitividad y los menores márgenes han hecho que muchas empresas hayan optado por destinar los menores recursos posibles al stock ya que esta reserva supone una manera menos eficiente de funcionamiento en un entorno tan competitivo como el actual.

El menor nivel de stock provoca que las consecuencias de un trastorno sobre la producción se vean multiplicados con rapidez ya que es más probable que dejen de suministrarse productos y que los clientes queden desatendidos. Esto afecta negativamente a los ingresos por las ventas perdidas y a la reputación de la empresa.

Sectores como la automoción se enfrentan a fuertes multas si no suministran sus productos a tiempo. Muchas líneas de producción modernas de coches son capaces de fabricar un coche cada 90 s, por lo que una parada de una hora significa dejar de fabricar 40 coches. Si el precio medio de un coche es de 35.000 EUR, un incidente de este tipo ocasionaría la pérdida de 1,4 millones de EUR de facturación. Por tanto, no es difícil entender que las multas sean tan elevadas si se incumplen los plazos de entrega.

¿Es posible evitar estos problemas desde un principio? FLIR cree que sí: una monitorización cuidadosa y periódica del estado del equipamiento de producción ha demostrado que se pueden eliminar muchos problemas en la cadena de suministro.

Por ejemplo, si su empresa utiliza un motor eléctrico en cualquier etapa durante el proceso de producción, ¿cuándo fue la última que comprobó si estaba limpio? Los motores eléctricos se pueden sobrecalentar debido a la suciedad y los residuos que bloquean los conductos de aire diseñados para refrigerar el motor. Quizá el motor no sea viejo ni presente problemas evidentes; de hecho, puede parecer que funciona a la perfección hasta que de repente se avería.

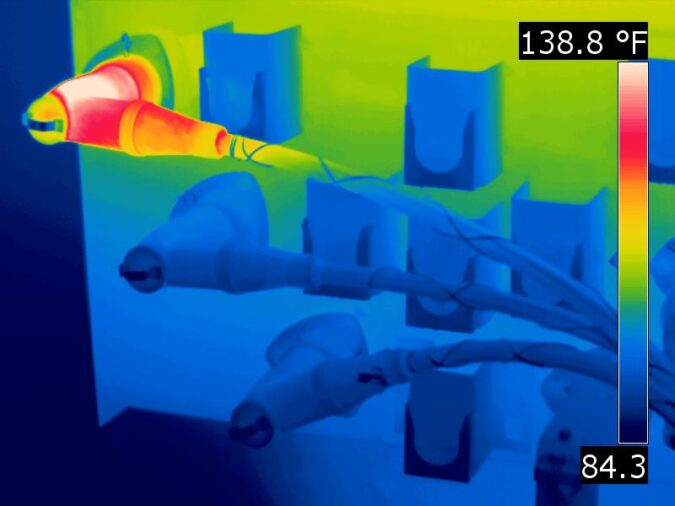

Otros ejemplos podrían ser conexiones eléctricas, cajas de fusibles, los contactores u otros componentes situados en los armarios eléctricos. Con el paso del tiempo, las pequeñas vibraciones y los ciclos térmicos pueden hacer que las conexiones crimpadas se suelten, así como las tuercas y los tornillos en el cableado de conexión, provocando un aumento de la temperatura por el aumento de la resistencia eléctrica. Estas averías son frecuentes, no ofrecen pistas visuales y pueden ocurrir en cualquier momento durante el proceso de producción, si bien en la mayoría de los casos se puede prevenir recurriendo a técnicas de monitorización de estado de tipo predictivo.

Si se realizan inspecciones térmicas de manera periódica se puede identificar las firmas térmicas de cada conexión eléctrica, motor eléctrico u otro componente eléctrico o equipo en movimiento dentro de una planta. Mientras el equipamiento funcione con normalidad, las temperaturas serán bastante constantes y la información obtenida servirá para reafirmar que todo va bien. No obstante, si de repente una lectura de temperatura empieza a aumentar de forma inusual, podría indicar que se está produciendo una avería.

Como se ha señalado, corregir estos fallos pueden ser tan sencillo como apretar una conexión o limpiar las aletas de refrigeración o los conductos de aire. Pero las averías pueden ser más graves y exigir un mantenimiento más detallado o la sustitución de un componente.

En el ejemplo de un motor eléctrico cuya temperatura sube por la acumulación de polvo y suciedad, su reparación puede tardar 5 minutos cuando el motor está apagado para limpiarlo a fondo. Si el problema no se identifica a tiempo, el motor se puede deteriorar y al final puede que haga falta cambiarlo, lo cual puede detener la producción varios días a la espera de que llegue el nuevo motor.

El manejo de una cámara térmica requiere poco tiempo de formación del operador y la inversión en una cámara, la formación del operador y el software correspondiente para generación de informes puede costar menos de lo que cree. Seguro que el coste total será inferior al de una parada no planificada de la producción.

FLIR dispone de toda una gama de cámaras térmicas, con productos como la FLIR E8 Pro, que ofrece copia de seguridad en la nube y transferencia de archivos mediante el software FLIR Thermal Studio para generación de informes.

Fundada en 1978, FLIR Systems es una empresa de tecnología industrial dedicada a crear soluciones de detección inteligente para aplicaciones de defensa, industriales y comerciales. El objetivo de FLIR Systems es ser «The World’s Sixth Sense», creando tecnologías que ayuden a los profesionales a tomar decisiones más informadas que salven vidas y medios de vida».